3D 스캐너 / 소프트웨어 조합으로 캔음료 검사하기

2022-10-31

그림 1: AT 3D센서는 캔 뚜껑의 곡률을 스캔하고 3D 포인트 클라우드 데이터를 생성합니다.

(사진제공 AT - Automation Technology)

한 글로벌 음료 제조업체는 음료 충전 및 뚜껑 밀봉 과정에서 발생하는 캔 뚜껑의 곡률 결함으로 인한 공정 중 가동 정지 시간을 줄이고 품질 관리

개선을 위해 캔 압력 검사가 필요했습니다.

이러한 가동 중지 시간을 없애고 공정을 최적화하여 생산량을 늘리기 위해 제조업체는 캔 압력을 검사하는 어플리케이션을 개발하려고 했습니다.

하지만 문제는 3D 스캐너를 사용하여 컨베이어 벨트에서 최대 속도로 이동하고 있는 캔의 압력을 바로 검사하는 것이었습니다.

AT – Automation Technology(독일 Bad Oldesloe, www.automationtechnology.de) 및 EVT – Eye Vision Technology (독일 Karlsruhe, www.evt-web.com)는 이와 같은 어플리케이션에 대한 3D 솔루션을 제공해 드리고 있습니다.

과정

소비자가 음료가 들어 있는 캔을 열면 음료가 탄산이든 아니든 간에 쉬익 소리가 납니다. 그 쉬익 소리는 그냥 나는 것이 아닙니다. 이 소리를 통해 캔이 적정한 충전량과 충전 압력으로 채워져 있는지를 확인 할 수 있습니다. 충전 기계는 이 과정을 매일 수천 번 수행합니다. 소비자가 캔을 열 때 쉬익 하는 소리가 들리지 않으면 무언가 이상하다고 생각 할 수 있습니다. 그렇기 때문에 적정한 충전량과 충전 압력을 유지 하는 것은 매우 중요 합니다. AT와 EVT는 캔음료를 검사하는 어플리케이션을 만들었습니다. 24시간 작동하며 초당 40개의 캔(분당 2,400캔), 하루 350만개의 캔을 스캔 할 수 있습니다.

AT/EVT 솔루션을 적용하기 전에 음료 제조업체는 one-point 센서(한 점의 높이를 측정)를 사용하여 캔을 검사했지만 원하는 결과를 얻지 못했습니다. One-point 센서가 너무 부정확하여 결국 너무 많은 불량품이 발생했습니다. 당시 EVT는 이미 라벨 위치 검사, 캔의 목 검사 또는 스크래치 검사와 같은 2D 검사를 이 공장에 공급 중인 업체였습니다. 제조업체는 EVT가 3D 솔루션도 제공한다는 사실을 듣고 캔 압력 검사용 어플리케이션을 개발하게 되었습니다.

해결책

이 어플리케이션을 위해서 AT사의 C5-CS 3D센서와 EVT사의 소프트웨어를 사용 하였으며 소프트웨어는 현장의 검사 시스템에 연결된 리눅스 컴퓨터에 설치 되었습니다. 데이터는 GigE 인터페이스를 통해 전송됩니다.

제조업체는 압력을 제어하기 위해서 캔을 운반하는 컨베이어 벨트에 트래커를 장착했습니다. 이 트래커는 캔의 위치를 실시간으로 추적하며 AT의 3D센서인 C5-2040CS23-100에 신호를 전달합니다. AT 3D센서는 캔 상단 면의 높이, 형상을 스캔하여 3D 포인트 클라우드 데이터를 생성합니다. 그런 다음 EVT 소프트웨어는 이 포인트 클라우드 데이터를 사용하여 높이, 형상 값을 확인하고 캔의 압력이 높은지, 낮은지를 검사합니다. 그렇게 3D 포인트 클라우드 데이터를 이용한 캔의 압력 검사 시스템이 완성 되었습니다.

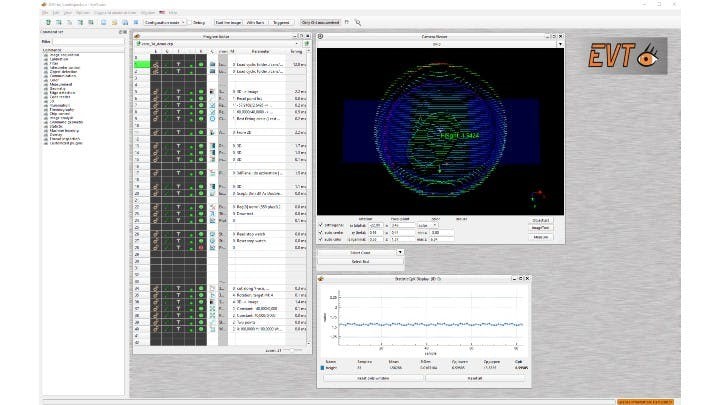

그림 2: EVT 소프트웨어는 포인트 클라우드 데이터를 이용하여 곡률을 확인하고 캔에 과압 또는 저압이 있는지 검사합니다.

먼저 항상 같은 위치에 있는 캔의 테두리를 기준으로 잡고 캔 상단에서 가장 높은 위치에 있는 캔마개의 위치를 가지고 캔 상단 면의 불룩함 정도를 측정 합니다. 캔에는 최소 150μ의 압력이 있어야 하며 100μ 미만이면 압력이 너무 낮으므로 캔을 불량으로 처리해야 합니다. 이 측정에는 허용 오차가 있으며 캔 곡률 값이 이 허용 오차를 벗어나는 즉시 컨베이어 벨트 측면에 부착된 노즐에서 압축 공기로 캔이 배출됩니다. 위 검사가 정상적으로 동작하는지 확인하기 위해 하루에 한 캔은 표면 마감 불량으로 인한 불량 처리가 되는지 확인합니다.

AT는 프로파일 당 2,048포인트의 해상도와 초당 25,000 프로파일의 속도 때문에 이 어플리케이션에 C5-2040CS-23-100을 사용하기로 결정했습니다. 센서는 100mm의 X축 FOV를 가지고 있어 센서가 컨베이어 벨트의 캔 위치 변화에도 유연하게 반응할 수 있습니다. 그리고 이 센서는 GenICam 호환 카메라이기 때문에 소프트웨어는 GenICam을 통해 카메라를 제어하고 포인트 클라우드 데이터를 획득한 다음 소프트웨어가 이 포인트 클라우드 데이터를 처리 및 검사합니다. EVT 소프트웨어는 3D 검사 도구가 있는 EYE Vision Standard 소프트웨어로 구성됩니다.

이 어플리케이션에서는 조명 설치 공간 확보부터 시작하여 여러 가지 조명에 관련된 문제를 생각할 필요가 없었습니다. 그 이유는 AT 3D 센서는 카메라와 레이저가 일체형이며 컴팩트 하기 때문 입니다. 그리고 레이저 광을 사용한 프로파일 측정은 매우 견고하며 주변 빛의 간섭이 없기 때문 입니다.